PHILIPS

BANDMASCHINE N4510 & Co

(und manche N44xx'er)

Innenleben und etwas mehr

home GALERIE PHILIPS BANDMASCHINEN

Das Innenleben dieser Maschinen

rechtfertigt durchaus eine Sonderseite, denn mit dieser Serie hat sich Philips

von den vielen mechanischen Teilen verabschiedet, die bis dahin munter in

Tonbandgeräte dieser Klassen eingebaut

wurden.

Der Schritt zu weniger Mechanik

wurde 1971 mit der N4450 gemacht. Zu der Zeit gab es gerade noch die N4408.

Also

hatte man anscheinend schon einige Zwischenmodelle in Planung, aber keines

sollte sich anmassen, sich auch nur

an die "50" der N4450

zu nähern. Und so kam es auch. Die N4422 (die

letzte der 44'er) blieb bis 1980 mit

ihrer

"22" immer noch weit darunter. Danach kamen die Siebener N7125,

N7150 und die N7300.

(Alle wissen es, N44.. sind die Geräte mit eingebauten Verstärkern, mit- oder

ohne eingebaute Lautsprecher. N45..

kennzeichnet die Typen ohne).

Der zweite Schritt kam ein Jahr später mit den

kleineren N4510 und der N4418. Vorgänder gleicher Klasse waren

die N4500 und

die N4408, die beide eine "1" in die Bezeichnung bekamen. Aber die

weiteren Unterschiede sind

keine Weiterentwicklung mehr, sondern schon eine Revolution.

Das Suchzählwerk und seine Position hat man als

einziges Erbe beibehalten.

Alles was dann noch gebaut wurde, hatte, ohne Ausnahme, 3 Gleichstrom-Motoren.

Einige weitere Ausstattungsvariationen sind in der Tabelle zu sehen:

|

Typ |

Gruppe |

Spulen |

Köpfe |

Motoren |

Geschw. |

Verstärker |

Eingeb. LS |

VUs |

Mischpult |

Zählwerk |

Tipptasten |

|

N4414 |

A |

18 |

2 |

3 |

2 |

+ |

+ |

1 |

- |

1 |

- |

|

N4415 |

A |

18 |

2 |

3 |

2 |

+ |

+ |

1 |

- |

1 |

- |

|

N4416 |

A |

18 |

2 |

3 |

3 |

+ |

+ |

2 |

+ |

2 |

- |

|

N4417 |

A |

18 |

2 |

3 |

3 |

+ |

+ |

2 |

+ |

2 |

- |

|

N4418 |

B |

18 |

3 |

3 |

3 |

+ |

+ |

2 |

+ |

3a |

+ |

|

N4419 |

B |

18 |

3 |

3 |

3 |

+ |

+ |

2 |

+ |

3a |

+ |

|

N4450 |

C |

26,5 |

6 |

3 |

3 |

+ |

- |

2 |

+ |

3b |

+ |

|

N4502 |

A |

18 |

2 |

3 |

2 |

- |

- |

1 |

- |

1 |

- |

|

N4510 |

B |

18 |

3 |

3 |

3 |

- |

- |

2 |

+ |

3a |

+ |

|

N4511 |

B |

18 |

3 |

3 |

3 |

- |

- |

2 |

+ |

3a |

+ |

In der Spalte

"Zählwerk" bedeuten: |

|

In der Tabelle sind nur die Typen der 1. Generation der "Elektronischen" aufgeführt.

Die Spalte "Gruppe" dient lediglich einer kürzeren

Schreibweise dieses Textes.

Geräte mit 2 Geschwindigkeiten konnten die Bänder mit 9,5 oder 19 cm/s

bewegen, die Besseren boten die zusätzlichen

langsamen 4,75 cm/s an.

Ausser den Obengenannten gibt es noch ein selteneres Modell, es nennt sich

SA9197 und hat eine ganz andere Optik, ist

aber innerlich und ausstattungsmässig Baugleich mit N4416/N4417, Gruppe A.

Interessanterweise gab es bei keinem dieser Geräte eine Nachrüstmöglichkeit für

die Steuerung von Dia-Projektoren.

Ich bin bislang auch keinem einzigen Tonbandgerät begegnet, das diese Nachrüstung

verpasst bekommen hatte. Also war

Philips anscheinend damals klüger als die Konkurrenten, von denen viele,

einschließlich u. A. Braun und Revox, diese

Möglichkeit anboten.

Wer mit einer Philips Dias schauen bzw. seinen(/ihren ?) Projektor steuern

wollte, der musste sich ein Zusatzgerät

kaufen (welches daneben gestellt wurde und einen eigenen Kopf hatte) , oder auf

Kassette umsteigen, denn hier gab

es Modelle (u.A N2209AV), die eingebaute

Steuerköpfe hatten.

Auch wenn teilweise vieles identisch ist, wird auf dieser Seite von der N4450

nur für manche Vergleiche die Rede

sein, sie ist eben doch eine ganz andere, souveräne Maschine, die ihre eigene

Seite verdient.

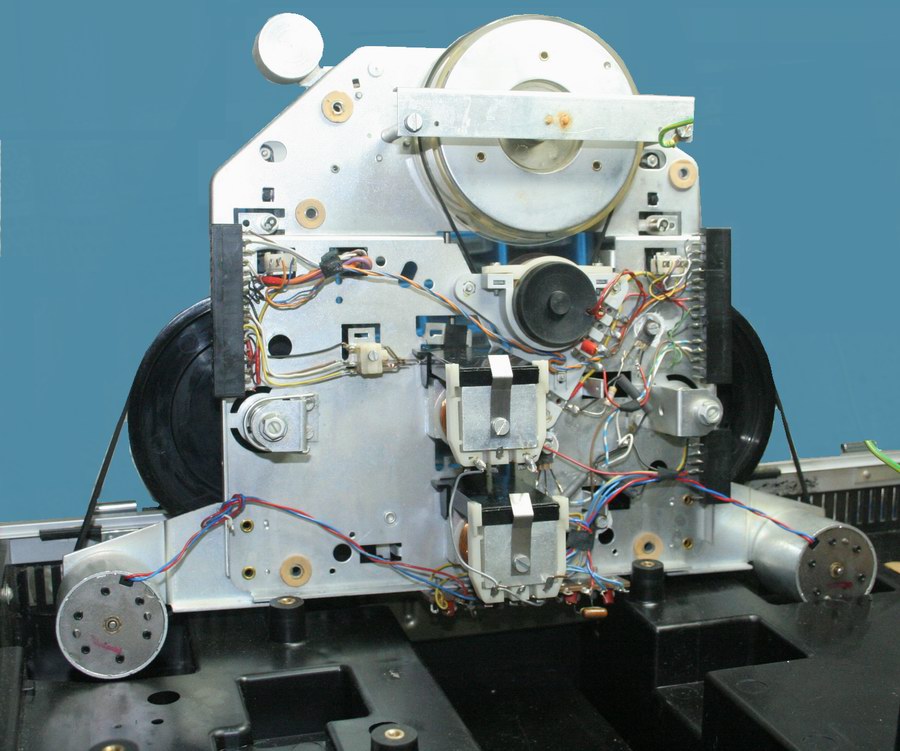

Servicefreundlichkeit

Um in das Innenleben der oben genannten Maschinen zu schauen,

braucht man nur wenige Schrauben von Oben (!) zu

lösen und kann das Oberteil einfach nach Rechts hochklappen. Wie die Motorhaube

eines Autos. Genauso gibt es auch

einen Stützbügel der in eine Aussparung unterhalb der Audioplatine eingehakt

wird. Das sieht dann so aus:

Natürlich kann auch das Chassis herausgenommen und auf dem Gehäuseunterteil aufgestellt werden.

Man

kann es sogar so aufgestellt mit 18'er Spulen betreiben ohne dass die Spulen

irgendwo scheuern. Dabei bleibt das Ganze

auch noch ausreichend stabil auf dem Gehäuseunterteil

stehen. So kann man überall leicht herankommen. Die Kabel zum

Chassis

sind lang genug. Diese sind natürlich gesteckt. Trennt man die

Stecker, deren Anzahl und Grösse von Modell zu Modell

unterschiedlich sind,

kann man die ganze Mechanik herausnehmen. Es kann nicht einfacher

gehen.

Die Mechanik-Das Chassis

Die Mechanik hat, im Gegensatz zu den früheren

Modellen, nur noch sehr wenige bewegliche Teile und ist von den Abmessungen

her sehr klein konstruiert. Vom Zählwerk abgesehen, befindet sich alles

auf einem Chassisblech. Der Name sagt es, es ist aus

Blech, also ist es kein Alu-Druckguss-Teil. Ich verstehe auch nicht, warum viele

Menschen vom Alu hier so angetan sind. Sicher

gibt es anderorts Umstände, die dieses Material und diese Fertigungstechnik

erfordern, aber ich wüsste über keine Eigenschaft

einer Bandmaschine, die durch Alu-Druckguss besser werden würde. Vorausgesetzt,

das Blech ist richtig in Konstruktion, Dicke

und Oberflächenbehandlung.

Bild 3

Bei 3 Motoren braucht man natürlich

keine Reibrollen und Rutschkupplungen mehr. Die Bremsen werden nur noch direkt

(vor Ort) bewegt. Somit sind die vielen Hebel, Stössel und

die vielen Federn dazu, überflüssig. Das bringt neben der

Gewichtseinsparung auch den Vorteil, dass weniger justiert werden muss. Ausser

den beiden Bandfühlhebeln gibt es noch

3 bewegliche Teile, die von 2

Elektromagneten gesteuert werden: die Andruckrolle, sowie die beiden Bremshebel.

Dadurch,

dass dem Benutzer die mechanische Kontrolle des Laufwerks entzogen ist, kann dieser nun auch keine Störungen durch

Fehlbedienungen mehr anrichten, sofern diese natürlich elektronisch verhindert

werden.

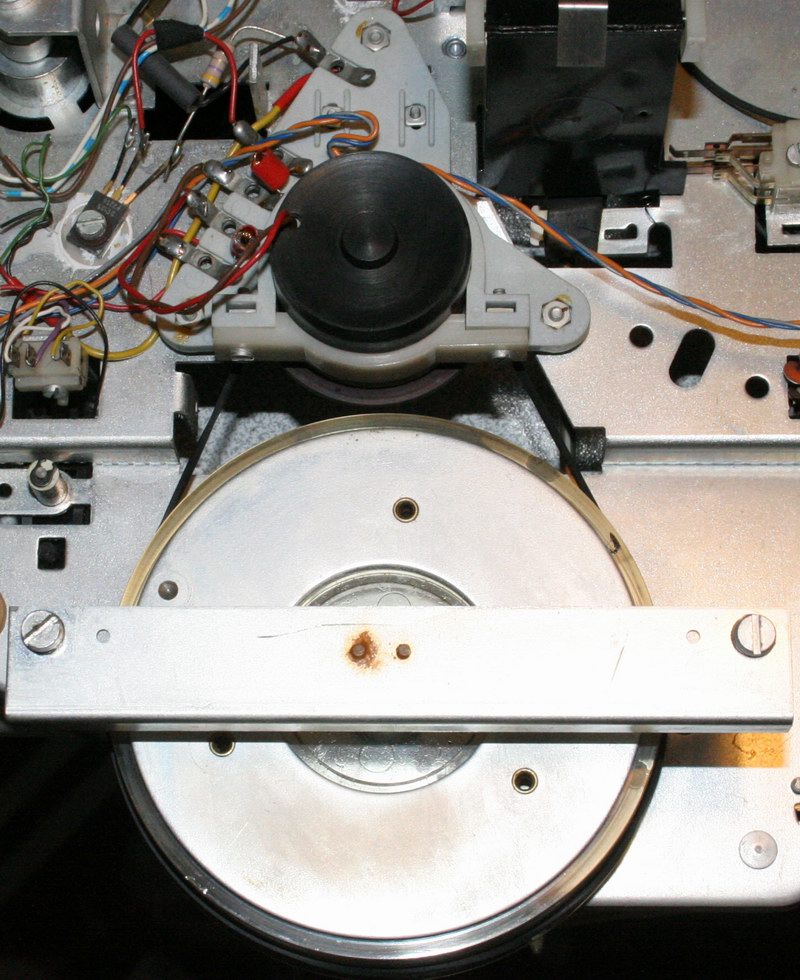

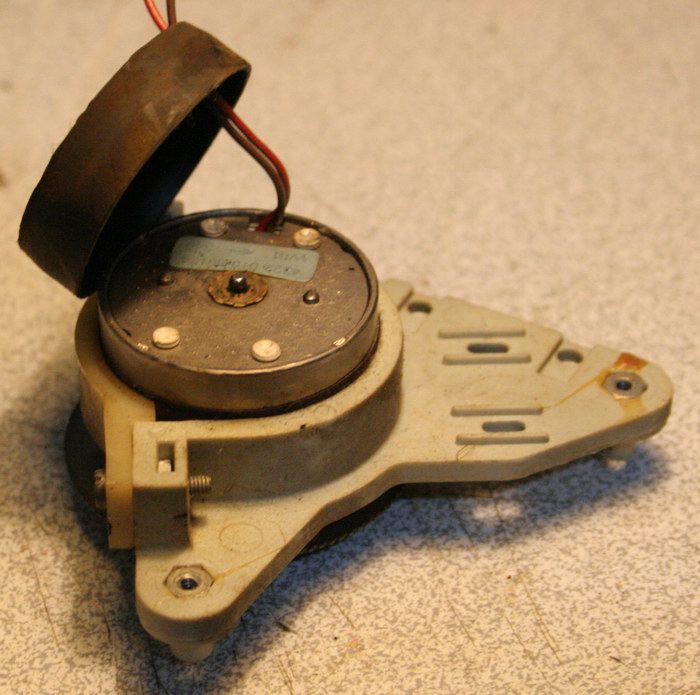

Bild 4

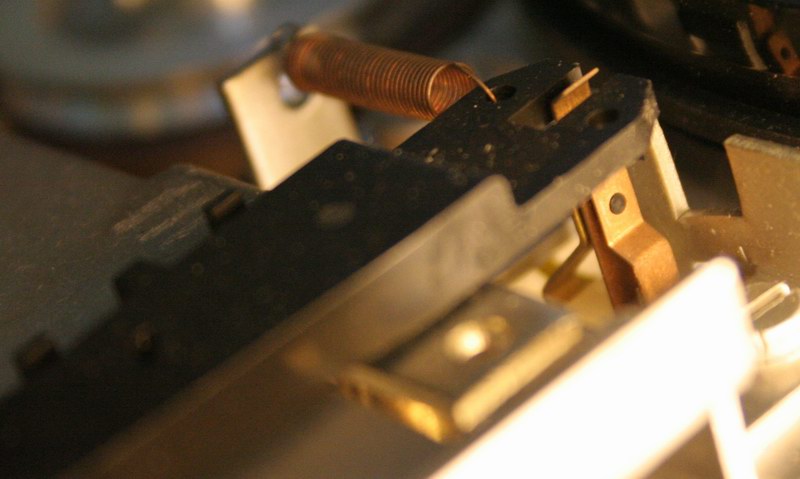

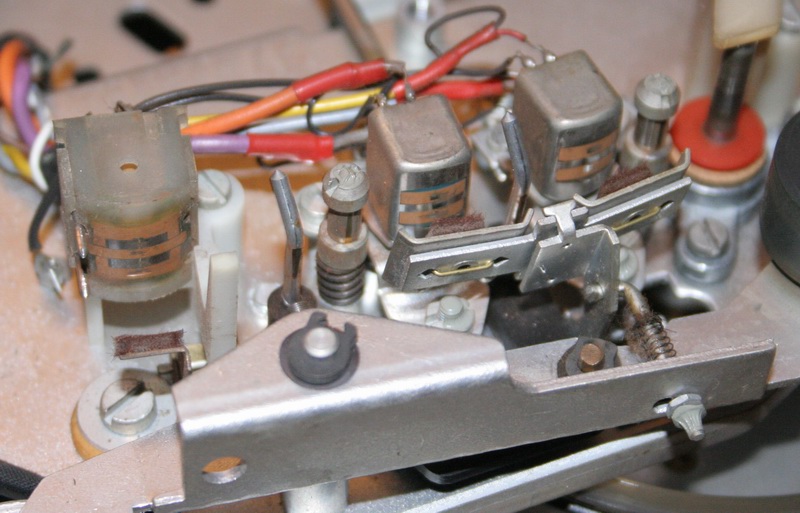

Die Elektromagnete

Wenn Menschen schon mal

keine mechanischen Tasten mehr drücken dürfen, muss etwas anderes die nötigen

Bewegungen

verrichten. Hier sind es 2 Elektromagnete, die auch Solenoide genannt werden

und sich unterhalb des

Chassis, zwischen

den Spulentellern befinden.

Links

der E-Magnet für die Andruckrolle, Rechts der für die Bremsen. Bekommt

die Spule Strom, wird

der schwarze Hebel angezogen und kann somit eine Bewegung ausführen. Das Bild

Oben soll nur die

Bewegung eines E-Magneten zeigen und ist an einer Schlachtmaschine enstanden.

Die Andruckrolle

wurde per Hand bewegt. Im "echten" Leben würde dieser Zustand, nämlich,

dass nur der E-Magnet

für die Andruckrolle anzieht, einen Fehlfunktion darstellen.

Und

das ist alles, was sich auf dem Chassis bei Wiedergabe bewegt. Beide

Elektromagnete ziehen an.

Gleichzeitig starten beide Wickelmotoren. Allerdings mit viel weniger Kraft als

beim Umspulen.

Beim

Umspulen wird nur der Bremsmagnet angezogen.

Die Elektromagnete befinden in den Aussparungen zwischen den Spulentellern.

Capstanantrieb

Das

Wort Capstan hat irgendwie einen französisch-spanischen Ursprung und kommt aus

der Schiffahrt. Es

bezeichnet eine Seilwinde, die aus einem angetriebenen freien Wickelrad besteht.

Wer den entscheidenden

Vergleich geschaffen und dieses Wort der Tonbandtechnik geschenkt hat, ist mir

unbekannt.

Wenn von einer Spule auf eine andere etwas gewickelt wird, dann ändern sich

auch die Durchmesser der Spulen.

Und somit auch, je nach Antriebsform, die Umdrehungszahlen oder die

Bandgeschwindigkeit.

Ohne Capstanwelle würde es in etwa so

aussehen (dazu müsste der rechte Spulenteller mit gleichbleibender

Geschwindigkeit angetrieben werden):

Eine 18'er Spule hat leer einen Durchmesser

von 6 cm. Mit Band sind es-nicht schwer- 18 cm, entsprechend 19 cm

und 60 cm Umfang. Würde man von der Mitte (Spulen halb aufgewickelt) ausgehen-12 cm / 37 cm- und die

Umdrehungszahl so wählen, dass man hier eine Bandgeschwindigkeit von 19 cm/sek erhält, müsste sich die Spule

mit 0,5 Umdrehungen pro Sekunde drehen. Das würde am Anfang (leere Spule

rechts) eine Bandgeschwindigkeit

von 3cm/sek und am Ende (volle Spule rechts) eine von 30 cm/sek zur Folge haben. Bei grösseren Spulen hätte

man noch grössere Unterschiede. Mit

richtiger Entzerrung und Vormagnetisierung würde man da nicht viel Erfolg

haben, vom sich ändernden Frequenzgang braucht

man garnicht zu reden. So ein Band könnte auch nicht geschnitten

werden. Die Geschwindigkeit würde bei keinem anderen Spulen- bzw.

Wickeldurchmesser stimmen.

Es gibt solche Geräte, die arbeiten aber meistens nur mit 8 cm Spulen und waren

wohl eher nur für

Sprachaufnahmen zwecks Spionage, oder, mit etwas positiverer Lebensansicht, für

Diktieraufgaben, gedacht.

Also musste ein

System her, dass die Bandgeschwindigkeit über die ganze Bandlänge konstant hält,

unabhängig von den

Spulengrössen und von den momentanen Wickelverhältnissen. Eine (Ton-) Welle, die sich

immer mit der gleichen

Geschwindigkeit dreht und die das Band eben genau mit dieser

transportiert.

Die Seemänner haben es einfach, sie können ihre Seile ein paar mal um die

Rolle wickeln und haben somit genug

Reibung. Das geht beim Tonband nicht so einfach (Ausnahmen gibt es). So musste

neben der Welle eine Andruckrolle

her, die durch ihren Anpressdruck und ihre Oberflächenbeschaffenheit

ausreichende Reibung zwischen Welle und

Band erzeugen kann. Dazu später mehr. Erst muss sich die Welle mit einer sehr

konstanten und auch richtigen

Geschwindigkeit drehen. Als Antrieb muss natürlich ein Motor her. Der macht aber auch

wieder Sorgen. Mal vom Lärm abgesehen,

muss zum einen die Geschwindigkeit genau eingehalten werden, aber sie muss sich ja

auch noch verändern lassen, wenn man

Geräte bauen will, die über mehrere Bandgeschwindigkeiten verfügen sollen.

Eigentlich ein Widerspruch in sich.

Ausserdem arbeiten Motoren mit sich abwechselnden Magnetfeldern, wobei bei den Übergängen

kleine Stösse auftreten.

Also läuft kein Motor wirklich richtig "rund" sondern mehr oder

weniger "zittrig". Würde das Band so transportiert,

würden wir das als unangenehme Tonhöhenschwankung wahrnehmen, es wäre nicht

sehr vergnügsam, so Musik zu hören.

Abhilfe kommt von der Dampfmaschine, die Ersten davon hatten schon grosse

schwere Schwungräder, die durch ihr Gewicht

und ihren Umfang quasi Drehenergie speichern können. Damit wurde die Zeit

zwischen 2 Kolbenbewegungen überbrückt.

Das geht auch beim TB. Die Tonwelle bekam also so ein Schwungrad montiert, das

so gross gehalten wurde, wie es

die Platzverhältnisse zuliessen. Je grösser, umso schwerer, desto

besser.

(natürlich gibt es überall im Maschinenbau Schwungräder, aber der Anfang war

doch die Dampfmaschine)

Tonwelle und Schwungrad wurden nun schön "Capstan" genannt. Egal, die

Tonhöhen- oder Gleichlaufschwankungen

hatte man damit im Griff. Blieb die Einhaltung der richtigen Geschwindigkeit.

Nachdem Edison sich mit seinem

Gleichstrom nicht durchsetzen konnte hatte man den Wechselstrom von Tesla in den Netzen.

Dadurch konnte man einfache

Motoren bauen, die sich abhängig von der Netz-Frequenz drehen. Solange nicht überbeansprucht,

laufen diese

immer mit der selben Geschwindigkeit, oder zumindest in engen Toleranzen.

Kleinere Last- bzw. Spannungsänderungen

wirken sich nur kaum bemerkbar auf die Umdrehungszahl aus.

Zum

Umschalten der Geschwindigkeiten wurden umschaltbare Riemensysteme benutzt oder die Motoren bekamen zusätzliche

Windungen, so als hätte man 2 Motoren in einem Gehäuse.

Generell aber laufen solche Motoren verhältnissmässig

schnell, was mit Riemen-Untersetzungen

angepasst werden muss.

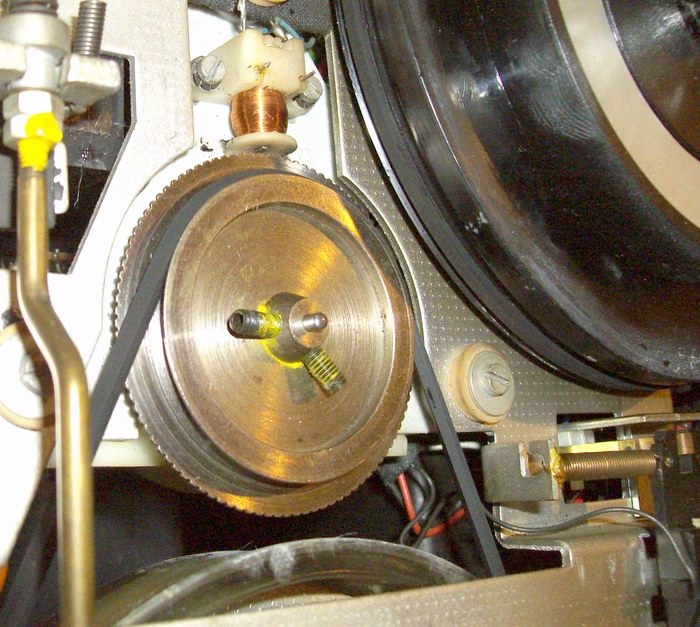

Motor und Schwungrad einer N4510:

Anders bei der N4510 & Co: Hier wird ein kleiner Gleichstrommotor benutzt. Doch verhält er sich anders,

Last- und Spannungsänderungen wirken sich

sofort auf die Drehzahl aus.

So ein Motor kann nicht ohne Regelung für

einen Capstanantrieb benutzt werden. Von der genauen Einhaltung

einer

Sollgeschwindigkeit könnte niemals die Rede sein.

Also wird geregelt. Das ginge mechanisch, elektromechanisch oder auch

elektronisch. Dabei kann auch die

Umschaltung für die verschiedenen Bandgeschwindigkeiten einfach elektronisch

gemacht werden. Also sind

keine komplizierten Umlegemechanismen der Riemen auf verschieden grosse

Riemenscheibenstufen mehr nötig.

Mechanische Regler sind Fliehkraftregler, bei denen sich mitdrehende schwenkbare

Gewichte bei steigender Drehzahl nach Aussen

bewegen und so gegen eine bremsende

Trommel drücken. Durch die enstehende Reibung wird abgebremst und die Drehzahl

sinkt. So

sinkt aber auch die Fliehkraft und es wird weniger gebremst. Durch

dieses Hin- und Her pendelt sich das System auf eine bestimmte

Drehzahl ein. Da

ein ständiges Bremsen vorhanden ist, ist diese Art der Regelung nicht sehr

effektiv, der Motor müsste zusätzlich zu

seiner eigenen Aufgabe auch noch die

Bremskraft mit aufbringen. Solche Regler gibt (gab) es in den Wählscheiben von

den alten

Telefonen, die allerdings von einer Feder gedreht werden, die beim Wählen

(=Drehen) einer Nummer aufgezogen wurde..

Elektromechanische Regler wurden u. A. in den Motoren der meisten früheren

(billigen) japanischen Kassettengeräte angewendet.

Anscheinend war damals

Elektronik noch zu teuer (un man hatte ja genügend kleine Kinderfinger zur

Montage in den Fabriken). Hier

werden wieder Fliehkräfte ausgenutzt. Auf den

Rotor sitzen Kontakte mit Gewichten, die bei steigender Drehzahl nach Aussen

geschwenkt

werden. Im Stand oder bei niedriger Drehzahl sind die Kontakte

geschlossen und der Rotor bekommt über Bürsten und Kollektor den

vollen Strom.

Steigt die Drehzahl aber so sehr, dass sich die Kontakte durch die Fliehkraft öffnen,

wird der Strom zu den Rotorspulen

unterbrochen und die Drehzahl sinkt wieder.

Das wiedrum senkt die Fliehkraft und die Kontakte schliessen, der Motor wird

wieder schneller.

Auch hier gibt es ein Hin- und Her und der Motor pendelt sich

auf eine bestimmte Drehzahl ein, die u. A. von den Federn der Kontakte abhängt.

Sind sie stärker, öffnen die kontakte später, der Motor dreht schneller.

Diese Motoren haben an den Seiten ovale Löcher, durch die man die

Kontakte

verstellen und somit die Drehzahl einstellen kann. Ausserdem machen sich diese

Motoren durch hohe Laufgeräusche, bedingt durch

die Bewegungen der Kontakte,

bemerkbar. Wie es um Gleichlauf und Geschwindigkeitsabweichungen

bestellt war, ist heute schwer zu sagen,

die Motoren sind lange schon

verschwunden.

Die Motoren, die die Schwungräder der N4510 & Co antreiben, sind einfache,

aber elektronisch geregelte,

Gleichstrommotoren, die von den Kassettengeräten übernommen wurden,

wahrscheinlich aber mit anderen

Windungseigenschaften.

So sieht einer aus. Zum Grössenvergleich

die M3 Schraube daneben.

Die N4450 hat einen ganz anderen, grösseren und elektronisch kommutierten

Motor.

Zur

Befestigung am Chassis dient ein Plastikteil und auf das untere Ende ist eine

Gummikappe

gesteckt. Dadurch wirkt er im eingebautem Zustand viel grösser als er in

Wirklichkeit ist.

Die schwarze Kappe hält aber sicher auch Schmutz aus dem Lager fern.

Als

Regelung kam eine weitaus bessere Elektronik als bei den Kassetten-Chassis zur Anwendung.

Während bei den kleinen

Kassetten-Brüdern eine Elektronik

die Spannung, entsprechend dem

gezogenen Strom, steigert bzw. senkt, wird bei

den Grossgeräten die Drehzahl des Motors gemessen.

Sowas nennt sich Servo-Antrieb, man

gibt dem Motor eine Spannung und schaut dabei nach, was

er damit anstellt. Gefällt

das Ergebnis nicht, wird die Spannung nachgeregelt.

Ein magnetisches Rad (kombiniert mit der Riemenscheibe) auf der Motorwelle induziert in einer

Spule eine Wechselspannung, deren Frequenz proportional zur Drehzahl ist. In der

Motor-Elektronik wird daraus eine Spannung gewonnen, die der Ist-Drehzahl entspricht. Diese

wird mit der

Soll-Drehzahl, die vom Geschwindigkeitswähler vorgegeben wird, verglichen.

Aus

dem Unterschied beider Werte wird die momentan erforderliche Motorspannung abgeleitet.

Als Folge hat man eine gute Drehzahlkonztanz und einen guten Gleichlauf. So

konnte schon hier

auf ein schweres Schwungrad verzichtet werden.

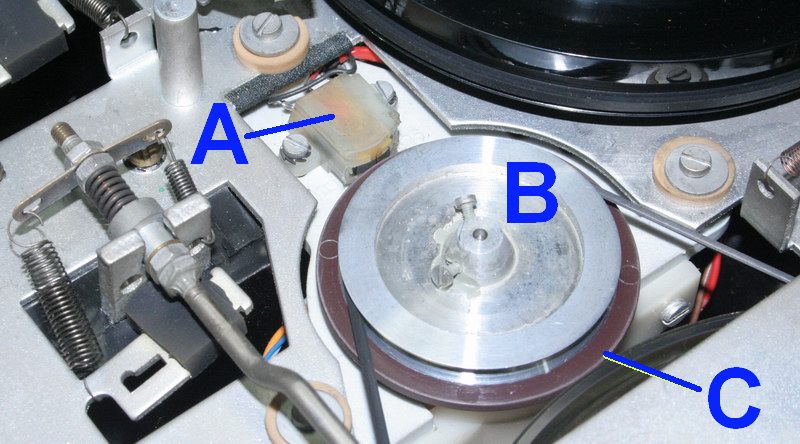

Bei der N4510 & Co wurde der Geber für die

Ist-Drehzahl noch separat

aufgebaut. Die Riemenscheibe (B) des Motors ist mit einer magnetischen

Scheibe

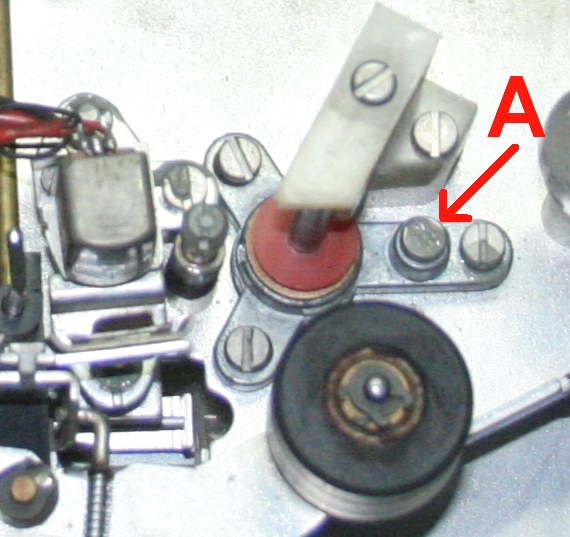

(C) kombiniert, daran ist eine Spule (A) installiert.

Es gibt jedoch 2 verschiedene Versionen dieser Teile.

Die

Schaltungen unterscheiden sich im Detail bei den Modellen der Gruppen A und B.

Mehr dazu im

Elektronik-Teil. Aber gut zu sehen sind die Unterschiede beim Geber. Das obere

Bild zeigt die

Ausführung (Grupe B) mit Löschkopf (von den Kassetten-Geräten übernommener Löschkopf)

und

magnetischer Scheibe, wie es in den "besseren" Maschinen zur Anwendung

kam. Das Untere dagegen

die etwas billigere Lösung der Gruppe A mit "normaler" Spule und

verzahnter Riemenscheibe.

Spule

oder Löschopf, beide werden in den Philips Unterlagen als Impulsköpfe

bezeichnet.

In der Folgeserie (N4504 & Co) wurden

Motoren benutzt, die einen kleinen Generator (das kann man sich als Laie wie

einen verkeleinerten Fahrraddynamo vorstellen) eingebaut bekommen hatten. Das

Arbeitsprinzip blieb dabei das Gleiche.

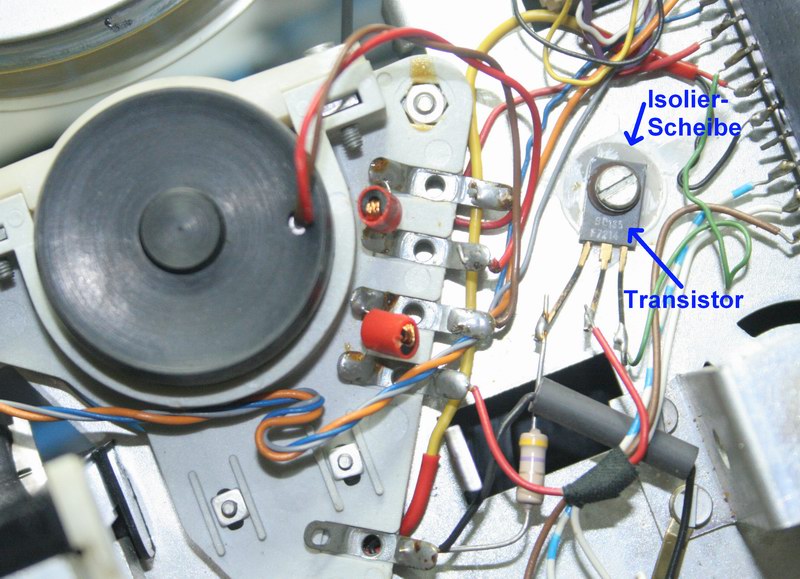

Das letzte Glied der Regelelektronik ist der (ausführende) Steuertransistor. Er

befindet sich auf der

Unterseite des Chassis zwischen Motor und Steckleiste und lässt soviel Strom

zum Motor durch, wie es

ihm von der vorhergehenden Elektronik auferlegt wird. Da das eine harte Aufgabe

sein kann, ist es ein

Leistungstyp und damit er einen kühlen Kopf behält, ist er, zwecks Wärmeableitung,

auf das Chassisblech

geschraubt.

Diese Transistoren haben eine metallene Rückseite, die leitend mit dem

Kollektor (Beinchen in der Mitte) verbunden ist. Um

diese von der Masse zu isolieren (das Chassisblech ist leitend mit der Gerätemasse,

also Minuspol der Sopnnungsversorgung

verbunden) muss eine Isolier(-Glimmer-)scheibe verwendet werden. Auch muss die

Schraube eine Isolierung haben.

Damit die schwachen Vibrationen des kleinen Motors nicht auf das Chassis übertragen

werden, ist das Plastikteil,

auf das der Motor geschraubt ist, mit Gummis daran

befestigt.

Tip: Wer seine Maschine schon mal offen hat, bzw. scheuernde,

quietschende Geräusche hört, sollte die Gummikappe

abnehmen und vorsichtig (am

besten mit einer Spritze) einen Tropfen Öl in das Lager einbringen. Da die

Riemenscheibe

abnehmbar ist, sollte das gleiche auch mit dem oberen Lager

gemacht werden, dabei aufpassen, dass die Riemenscheibe

die richtige Höhe zur

Spule(Löschkopf) haben (wiederbekommen) muss. Es grenzt manchmal an Wunder, was

diese beiden

Tropfen Öl alles ausmachen können.

Tip:

Einstellung der Riemenscheibe und des Impulskopfes.

Der Abstand Impulskopf-Riemenscheibe kann durch Bewegen des Impulskopfes

vorgenommen werden.

Dazu dessen Schrauben lösen, aber nicht ganz abnehmen. Der Abstand soll bei

Chassis mit Löschkopf und Magnetrad

0,1 mm und bei den mit verzahnter Riemenscheibe 0,15-0,2 mm betragen. In beiden

Fällen muss die Höhe des

Magnetrades oder der Zahnscheibe mit dem Kern des Impulskopfes übereinstimmen.

Tip: Einstellen der Geschwindigkeiten (folgt)

Tip: Wenn der Motor steht oder viel zu schnell läuft

Umdrehungszahlen

(pro Minute) von Schwungrad und Motorwelle einer N4510:

|

Geschw. |

Motor |

Schwungrad |

|

4,75 |

620 |

226 |

|

9,5 |

1240 |

452 |

|

19 |

2481 |

904 |

| cm/sek | U/min | U/min |

Es ist eine unnötige Information und diese Werte sollen nur einen Eindruck der Grössenordnungen

vermitteln,

sie dürfen auch nicht als Absolutwerte angesehen werden. Natürlich ändern

sie sich mit verschiedenen Modellen

und Fabrikaten.

Gemessen wurden sie mit einem TESTO 470. Schwungrad optisch,

Motor mit Tastspitze.

Wickelmotoren

Die Wickelmotoren sind ebenfalls

Gleichstromtypen, allerdings etwas grösser als der Capstanmotor. Sie sind

auch

etwas anders aufgebaut und werden von Philips als "schnell regelbar" bezeichnet.

Sie haben nicht nur die

Aufgabe, schnell zu Wickeln, sondern müssen vor allem

auch noch abbremsen und der rechte Motor muss bei

Wiedergabe sanft aber

entschlossen, das von der Andruckrolle freigegebene Band mit gleichbleibender

Spannung aufwickeln, unabhängig von Bandgeschwindigkeit und momentanem

Spulendurchmesser. Dabei muss

der linke Motor durch Bremsen das Band so sehr

straffen, wie es für einen guten Band-Kopf Kontakt notwendig

ist, sonst leiden

die höheren Frequenzen.

Beim Umspulen bekommt der ziehende Motor die volle, zur Verfügung stehende

Spannung (22 Volt DC) und muss

hergeben, was er drauf hat. Der gezogene Motor muss dagegen

soviel Bremskraft aufbringen, dass das Band mit

gleichmässiger Spannung aufgewickelt werden kann.

Der Begriff "Bremsen" in diesem Absatz beschreibt nicht die

mechanischen Bremsen, sondern das Drehen der

abwickelnden Motoren

entgegen der Richtung, in

die das Band in der jeweiligen Bandlauffunktion bewegt wird.

Dabei bleibt die Spannung natürlich weit unter der normalen Betriebsspannung,

sonst würde die Maschine erst garnicht, oder noch

komischer, in die falsche Richtung wickeln, oder die Motoren würden durch Überlastung

durchbrennen.

Es sind natürlich keine

mechanischen Bremsen innerhalb der Wickelmotoren vorhanden.

Wie sehr die Motoren bremsen, hängt von der Spannung ab, mit der sie versorgt

werden. Die "Zubereitung" dieser

Spannungen ist bei Geräten der Gruppe A anders und viel einfacher als bei den

Anderen.

Die Einfachheit der Schaltung dieser Gruppe zeugt von dem damaligen Auftrag an

die Konstruktöre:

"Leute! Ihr müsst eine Schaltung bauen, die mit weniger Teilen nicht mehr

laufen würde!"

Trotzdem kenne ich bisher keine Beschwerden, Im Gegenteil, die N4414 bekam

sogar mal als einzige unter 16 das

"Sehr Gut", bei einem Test der berühmten Stiftung zum Warentesten (Heft

2/1973).

Die Modelle der Gruppe B und die N4450 haben dagegen

"echte" elektronische Steuerungen für die Wickelmotoren. Zwei

(identische) Regel-Module (Tape

Tension Module), je einer pro Motor, steuern, jedes einen von zwei, auf das

Chassisblech

geschraubte, Leistungstransistoren an, die ihrerseits, entsprechend den

"Vorgaben" der Module, die Motoren über je zwei

paralell geschaltete 1 Ohm Widerstände mit der Betriebsspannung versorgen.

Je nachdem, wie sehr der

Transistor Strom durchlässt, soviel entsprechende Spannung bekommt der Motor.

Beim

Umspulen bekommt der ziehende Motor alles was da ist, sein Transistor wird also

maximal leitend. Die Spannung am

gezogenen (bremsenden) Motor dagegen wird von der Elektronik so geregelt (sein Transistor

wirkt wie ein veränderlicher Widerstand),

dass die Bandspannung in den gewünschten Grenzen bleibt.

Die beiden "Tape

Tension" Module werden unter "Elektronik", zusammen mit einer Einstellanleitung,

auf der Elektronik-

Seite beschrieben.

Tip: Diese Motoren

besitzen auf beiden Seiten offene Lager, die sich meistens über etwas Öl

freuen. Auch hier gilt das

für den Capstanmotor gesagte.

Die Höhe der

Riemenscheibe ist nicht sehr kritisch, sie sollte so sein, dass der Riemen auf

dem Spulentellerrand etwa mittig läuft.

Tip: Zur Kontrolle der Funktion der Motorelektronik bitte auch den Tip im folgenden Abschnitt lesen

Fühlhebel

Sie

erfassen die momentane Spannung (Straffung) des Bandes und geben diese

Information an die Steuerelektronik

weiter. Es sind einfache gefederte

Umlenkhebel.

An ihrem Ende sitzen auf der Unterseite zwei ganz offene

Umschalter.

Diese haben aber 3 Stellungen: Ruhekontakt, Mittelstellung (=kein

Kontakt) und Arbeitskontakt.

In Ruhelage des Hebels wird der Schalter nicht berührt

(wobei der Abstand Hebel-Schalter von grosser Bedeutung ist),

die Ruhekontakte

sind geschlossen (lassen Strom durch). Wird der Hebel vom Band

"angezogen" berührt er den Schalter,

der die Ruhekontakte öffnet.

Erst wenn der Hebel weiter bewegt wird, schliesst der Arbeitskontakt. Somit ergeben sich 3 der Bandspannung

in etwa

entsprechende Spannungswerte, die von den "Tension Modules" der

jeweiligen Bandlauffunktion entsprechend

ausgewertet werden. Als Ergebniss

werden die Spannungen an den Wickelmotoren geregelt.

Tipp zur Kontrolle: Gerät ohne Band auf Vorspulen schalten. Den linken Fühlhebel

nach Innen gedrückt halten. Nach

ein paar Sekunden muss der linke Bandteller

stehen bleiben. Nach dem Loslassen des Hebels muss er in 8-10 Sek.

wieder

anlaufen. Das gleiche gilt für Rückspulen und rechtem Fühlhebel/Spulenteller.

Geht es nicht so, sind die jeweiligen "Tension Module" defekt. (Nicht

für Modelle der Gruppe A)

Der rechte Hebel ist gleichzeitig der Kontakt für die Endabschaltung

(Folienkontakt). Ist er verschmutzt, wird die

Endabschaltung nicht oder nur

schwer arbeiten.

Bremsen

Die Bremsen einer Bandmaschine müssen drei Aufgaben gut erledigen:

Die Spulenteller anhalten, wenn aus Umspulen oder Wiedergabe die Stop-Taste gedrückt wird.

Sowohl beim Umspulen, als auch bei Wiedergabe, die richtige Bandstraffung gewärleisten.

Im Stillstand und beim Einfädeln dafür sorgen, dass das Band nicht von alleine aus den Spulen läuft.

Bei manchen Geräten gibt es zusätzlich noch eine mechnische

Bremse, die bei Pause zur Wirkung kommt,

nicht aber bei N4510 & Co.

Bei allen Ausführungen der

Gruppen A und B sieht das Bremssystem so aus:

(Das der N4450 ist nicht identisch, aber sehr ähnlich aufgebaut)

Mechanische Bremsen brauchen natürlich eine mechanische Bewegung. Sie werden

entweder über Tasten

oder über Elektromagnete bewegt. Die N4510 & C0 hat

dazu einen Elektromagneten, der die zwei Hebel,

auf denen die Bremsgummis sitzen,

von den Spulentellern wegdrückt.

Dieser Elektromagnet steht, wann immer eine Bandlauffunktion (ausser STOP und

PAUSE) gewählt ist,

unter Strom. Somit erfüllen die Bremsen der N4510 & Co

die Aufgaben 1 und 3, sowie die der Pausenbremse.

Aufgabe 2 ist Sache der

Wickelmotoren.

Bei

verschiedenen Marken und Modellen gibt es die unterschiedlichsten Arten und

Kombinationen von Bremsen.

Aleine schon wegen Aufgabe 3 muss aber immer eine

mechanische Bremse vorhanden sein. Die übernimmt dann in

den meisten Fällen

auch gleich Aufgabe 1 mit. Es gibt auch Kontstruktionen, wo alle Aufgaben mit

nur einem System

gelöst werden. Grundig TK 248, TK 747 (und alle mit den

gleichen Chassis) sind in dieser Hinsicht m. E. als genial

anzusehen.

Während die Anforderungen von Aufgabe 2 bei Einmotorern mit verschiedenen

Systemen (kleinen Bremshebeln etc.)

erreicht werden, werden dazu bei 3 motorigen

Chassis die Wickelmotoren selbst herangezogen. Hier bekommen die

Motoren der

abwickelnden Spulen kleinere Spannungen als die Motoren der aufwickelnden.

Sie versuchen damit

eigentlich Band in die umgekehrte Richtung zu ziehen, können

das aber aufgrund der niedrigeren Spannung nicht und

es ergibt sich

"nur" eine Bremswirkung. Diese ist natürlich von der angelegten

Spannung abhängig, die manchmal

ungeregelt (Revox A/B77, Tandberg TD 20, Akai

fast alle, etc.), oder, bei guten Maschinen, entsprechend der über

die Fühlhebel

gemessenen Bandstraffung, mit einer geregelten Spannung am

bremsenden Motor daherkommt.

So wird immer die richtige Bremskraft entwickelt

und ein stabiler, gleichbleibender Bandzug gewährleistet. Auch die

N4510 &

Co. können das. Die mechanischen Bremsen sind hier nur noch beim

Abbremsen und im Stillstand wirksam.

Spätere Philips Serien haben auch das

Abbremsen den Motoren überlassen, so dass zum einen die mechanischen Bremsen

noch einfacher aufgebaut werden konnten, zum anderen aber, durch die Regelung

der Bremskraft, die Bänder weniger

strapaziert wurden.

Allen mechanischen Bremsen ist die Eigenschaft gemeinsam, dass sie in der

abwickelnden Richtung wesentlich stärker

bremsen, als in der Aufwickelnden.

Anders würde es bei jedem Beenden eines Umspulvorgangs zu Bandsalat kommen,

denn die aufwickelnde Spule muss alles Band, was bis zum Stillstand noch abrollt auch wirklich

aufwickeln. Dazu sind

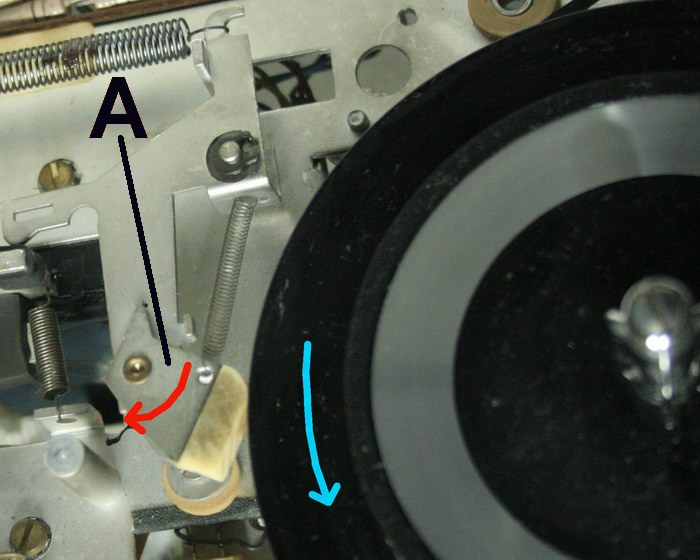

die Bremsgummis auf drehbare Hebel (in den unteren 2

Bildern mit "A" bezeichnet) montiert, die vom

Spulenteller

durch die Reibungskraft in einer Drehrichtung fester an sich

gezogen werden, während sie in der anderen Richtung

des Spulentellers von diesem weggedrückt

werden.

Das 1. Bild zeigt die Bremse der aufwickelnden Spule. Durch die noch vorhandene

Drehbewegung wird hebel A in

Richtung roter Pfeil gedrückt, er dreht sich also vom Spulenteller weg. So wird

dann kaum gebremst.

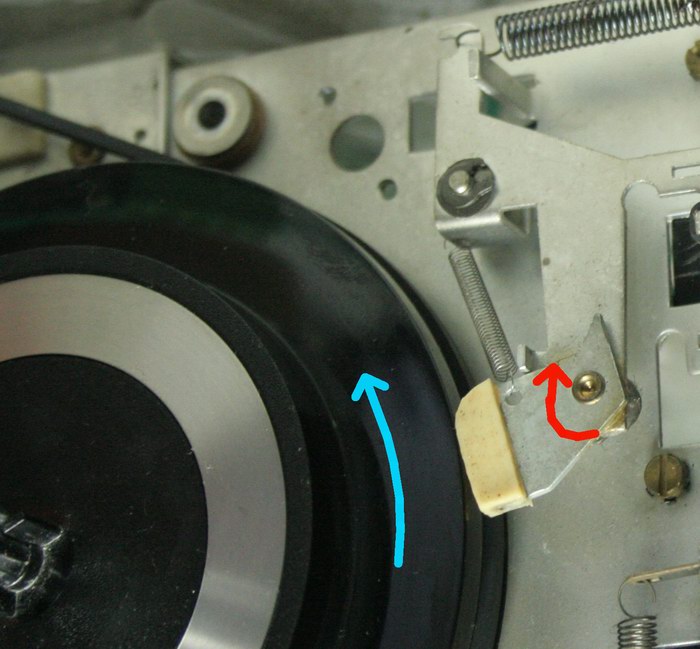

Anders

im 2. Bild. Hier ist der abwickelnde Spulenteller zu sehen. Durch die

Drehbewegung wird

jetzt Hebel A nach innen gedreht (Richtung roter Pfeil). Der Spulenteller zieht

quasi das Bremsgummi

an sich heran. Die Folge ist die volle Bremswirkung.

Daneben gibt es

bei anderen Fabrikaten auch Bremsen mit Bremsbändern, hier ist die Anordnung

der

Feder und die Richtung der Umschlingung entscheidend.

Tip: Die Bremsgummis und die Bremsflächen

der Spulenteller können mit Alkohol oder Walzenreiniger

gereinigt werden, wenn

die Wirkung der Bremsen schwach erscheint.

Andruckrolle-Tonwelle-Schwungrad-Capstan

Die

Andruckrolle ist eines der wichtigsten Teile einer Bandmaschine.

(es gibt wenige Ausnahmen, die ohne Andruckrolle auskommen, z.B.

Uher SG630/631)

Sie muss

das Band genau richtig an die Capstanwelle drücken und so sicherstellen, dass

die von dieser Welle

vorgegebene Bandgeschwindigkeit eingehalten wird. Dazu wird

sie immer mit einer Federkraft an die Welle gedrückt.

Deswegen muss sie weich

und hart genug sein um die richtige Reibung zu gewärleisten. Auch muss sie

vollkommen

rund laufen, ansonsten gibt es gut hörbare Gleichlaufänderungen.

So sieht sie in Bewegung aus:

Die

Achse einer Andruckrolle muss in jeder Ebene absolut paralel zur Tonwelle (Capstan)

sein

(ausgenommen sind Maschinen wie die Grundig TS1000, wo der Hersteller einen

bestimmten Winkel

angibt, der dann auch unbedingt eingehalten werden muss).

Sonst wird das Band

zerknittert, oder es läuft an der Tonwelle nach Oben oder nach Unten ab. Der

Hebel, auf dem die Andruckrolle sitzt, kann zur Korrektion nachgebogen werden. Das Band muss ohne

Verformung das Duo Andruckrolle-Tonwelle passieren.

Zur

Senkrechtstellung der Tonwelle kann die Schraube "A" benutzt werden.

Das sollte aber auf keinen Fall

dann gemacht werden, wenn sie noch, so wie auf dem Bild, original mit Lack

gesichert ist. Wenn schon ein "Jack The

Ripper" in früheren Zeiten seine Finger nicht davonlassen gekonnt hatte,

wird es schwierig. Dann kann eigentlich

nur noch geduldiges Probieren, um das Band glatt zu bekommen, helfen. Wer

passende Messmittel hat, der könnte

die Paralellität der Schwungscheibe zum Chassisblech von Unten her messen. Wer

schon spielen muss (oder will),

der muss auch die Schraube rechts daneben entsprechen lösen oder festziehen.

Achtung Bruchgefahr für das Lager!

Tip:

Gerade bei Maschinen, die länger gestanden haben, aber auch bei oft benutzten

kann es durch Verharzung

oder Rost zu einer Schwergängigkeit der Andruckrolle kommen. In diesem Fall

hilft Ausbauen, Entrosten-

auf keinen Fall Schmirgeln- und Ölen. Das Letzte aber nur ganz vorsichtig und

nur mit einem Tropfen z.B.

Nähmaschinenöl. Das Gummi der Rolle braucht kein Öl und kann es auch zu

nichts gebrauchen! Also vorsichtig

hantieren! Fast alle Andruckrollen haben irgendwelche Kunststoffscheiben Unten

und Oben. Diese nicht

verlieren und auch unbedingt wieder richtig einbauen. Sie bleiben beim Ausbau

gerne auf der Welle oder kleben

auf der Rolle fest, wo sie sich dann beim Arbeiten lösen und verloren gehen.

Zum Entfernen der Sprengringe

benutze ich Zangen von Knipex (4911A0), die kleinsten. Ich weiss, das ist Werbung,

aber alles Andere, was ich

bisher in dieser Grösse probiert habe, hat mich nur geärgert. Ohne

passende Zange ist es eine Qual der ganz

besonderen Art und die Ringe gehen dabei oft kaputt. "Blutvergiessen"

ist ebenfalls nicht ganz ausgeschlossen.

Die N4510 & Co haben 2 Sprengringe auf den Andruckrollen.

Die Tonköpfe

Auch

ohne sie geht es nicht! Eine Maschine wird erst durch sie zur Tonbandmaschine,

ohne bliebe sie eine Das Band muss sehr guten Kontakt mit den Köpfen haben. Dazu ist

ein bestimmter Anpressdruck nötig. Dieser wird Die Idealbreite des Spaltes eines Tonkopfs ist für Aufnahme und

Wiedergabe etwas unterschiedlich. Deswegen haben Die Gruppe A vefügt nur über sogennante Kombiköpfe, ein

Kompromiss, wo nur ein einziger Kopf beide Aufgaben Sehr oft sind die Tonköpfe auf sogenannte Kopfträger montiert,

so dass sie komplett abgeschraubt werden können. Die folgenden Bilder sollen einen Eindruck von den vielen

Einstellmöglichkeiten eines Tonkopfes geben: Bild 1: Anmerkung:

Bandwickelmaschine. Trotzdem sind es Verschleissteile...leider.

Die N4510 & Co haben alle Viertelspur-Köpfe. Das

bedeutet, das eine (Ton-) Spur mit Zwischenraum nur ein Viertel

der Bandbreite (6,3 mm oder 1/4 Zoll) beansprucht. Somit passen auf ein Band

nebeneinander 4 Spuren. Allerdings

werden diese nur in sehr wenigen Bandmaschinen alle auf einmal benutzt, das sind

dann die sog. Quadro-Maschinen, es

gibt nur wenige Modelle, aber keine von Philips.

Wie die meisten können diese hier nur je 2 Spuren gleichzeitig ab- oder

bespielen. Dazu haben die Tonköpfe auch

je 2 Magnetsysteme. Die Spitzen (also die Flächen an den die

magnetischen Wellen austreten und die Teilchen auf den

Bändern magnetisieren, bzw. die Magnetfelder der Bänder in das System

"eindringen") davon sind in den gelben

Bereichen die kleinen Rechtecke. Wer genauer hinsieht wird hier, etwa in der

Mitte, einen dünnen Spalt sehen. Die,

ihn leicht und breit sehen können, werden wohl schon einen neuen Kopf brauchen.

Dieser Spalt darf nur einige

Mikrometer (1/1000 mm) breit sein und wird mit Verschleiss immer breiter.

Dadurch sinkt der Frequenzbereich am

oberen Ende stark ab.

Die Köpfe der N4510 & Co sind leider nicht die Besten in Punkto

Verschleissfestigkeit.

hier noch mit Andruckfilzen erzeugt. Sogar der Löschkopf hat einen eigenen filz

mit eigener Mechanik. Spätere

Serien haben dieses System nicht mehr, da sichert alleine die Bandzugsregelung

durch einhalten einer bestimmten

Bandspannung den notwendigen innigen Band-Kopf Kontakt. Eigentlich konnte

Philips das auch schon viel früher, die

Leute haben ja Studiomaschinen gebaut, aber soweit braucht man garnicht zu

gehen, die PRO12 kam, noch vor der

N4510, schon ohne Filze aus.

teurere Maschinen durchweg getrennte Köpfe für Aufnahme und Wiedergabe. Das

bringt 2 weitere Vorteile mit sich.

zum einen kann man damit schon während der Aufnahme hören, was alles von dem

Gewollten auch tatsächlich auf das Band

kommt, zum anderen ergibt sich die Möglichkeit Echo-Nachhall. Dazu wird dem

Aufgenommenen Signal das vom

Wiedergabekopf kommende Signal zugemischt. Vorgegeben durch Bandgeschwindigkeit

und Abstand beider Köpfe

voneinander, erscheint das WG Signal etwas zeitverzögert. So hat man Hall, der

bei verschiedenen Bandgeschwindigkeiten

anderen Formen annimmt. Hat ein Gerät keinen Echo-Schalter, kann man auf

Hinterband schalten und das WG-Signal

von Aussen (z.B. per Mischpult) selber auf den Eingang zurückführen.

(aufsprechen und wiedergeben) erfüllen

muss. Gruppe B dagegen hat durchweg getrennte Köpfe, beide etwas besser

abgestimmt auf die jeweiligen Anforderungen.

Der schon weiter Oben

angesprochene Test der N4414 bezeugt aber wohl auch, dass das klanglich keinen

so

weltbewegenden Unterschied bringt. Ausstattungsmässig hat man natürlich schon

seine Vorteile mit dem einen Kopf

mehr.

Den Löschkopf haben alle gemeinsam und immer nur jeweils einen. (Ausnahme:

N4450, die hat 2)

Manche Hersteller (z. B. Grundig, Uher, Braun, Saba) gaben noch einen drauf und

haben diese Einheiten von Aussen

wechselbar kontstruiert. So konnte der anspruchsvolle Amateur, sofern

ausreichend wohlhabend, seine Maschine

schnell von Viertel- auf Halbspur umbauen. Dazu mussten auch die Potis für

Einstellung der Vormagnetisierung (Bias)

mit in den Kopfträger eingebaut sein. Bei Philips gab es sowas nicht. Überhaupt

wurde meist auf Kopfträger verzichtet,

die Köpfe wurden einfach auf das Chassisblech geschraubt.

Ausnahmen (Nur fest verschraubte Kopfträger): N4520, N4522, N4450, PRO12 und

vielleicht Andere wenige,

die ich nicht kenne.

So oder so,

Köpfe müssen richtig stehen. In jeder Achse paralel zum Band. Aber auch die Höhe

muss stimmen. Dafür

haben Köpfe einige Einstellschrauben. Da eine Ebene von 3 Punkten bestimmt

wird, gibt es auch meistens 3 Schrauben,

bzw. Muttern, mit denen die ersten 3 der etwas weiter Unten beschriebenen,

Einstellungen bzw. ausrichtungen durchgeführt

werden können.

Am ehesten hört man eine Verstellung der

Senkrechtstelleung (in gutem Deutsch: "Azimutheinstellung") des

jeweiligen

Spaltes heraus, wenn man Bänder abspielt, die auf anderen Maschinen bespielt

sind.

(ich muss eingestehen, dass sie etwas ulkig geworden sind).

Generell ist ein Verstellen der Köpfe nicht zu empfehlen, es sei denn,

man ist sich sicher, dass da etwas falsch ist und man auch weiss was man da

anstellt. Ausserdem wird es ohne geeignete

Messbänder kaum gelingen. Diese kan man sich kaufen oder, wenn man gut

eingestellte andere Maschinen zur Hand hat,

auch selbst anfertigen. Dazu bald mehr auf einer separaten Seite.

Senkrechtstellung-Azimuth (Revox B77)

Bild 2:

Höheneinsellung (Revox B77)

Bild 3:

Neigung-Paralellstellung (Kopfneigung): (Revox B77)

Bild 4:

Ausrichtung um die senkrechte Achse (Kopfumschlingung): (Philips N4422)

Bei keinem der oberen Kopfanimationen wurden die Köpfe wirklich verstellt, es

sind natürlich alles nur

"Photomontagen" mit einiger Übertreibung zum besseren Verständniss.