Diese Maschine ist eigentlich mehr als nur ein Tonbanderät.

Seit 2001, also momentan seit 7 Jahren, ist sie hier, aber laufen tut sie erst

jetzt. So lange hat keine Reparatur bei mir gedauert.

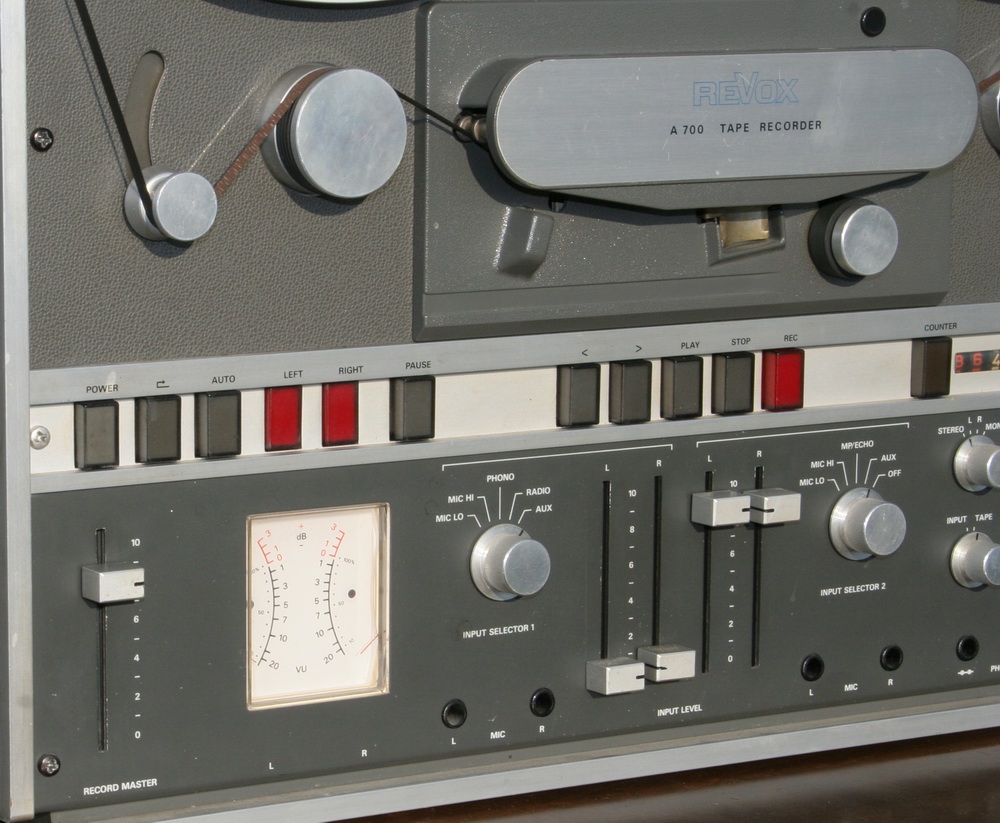

Erst einmal der stattliche Anblick:

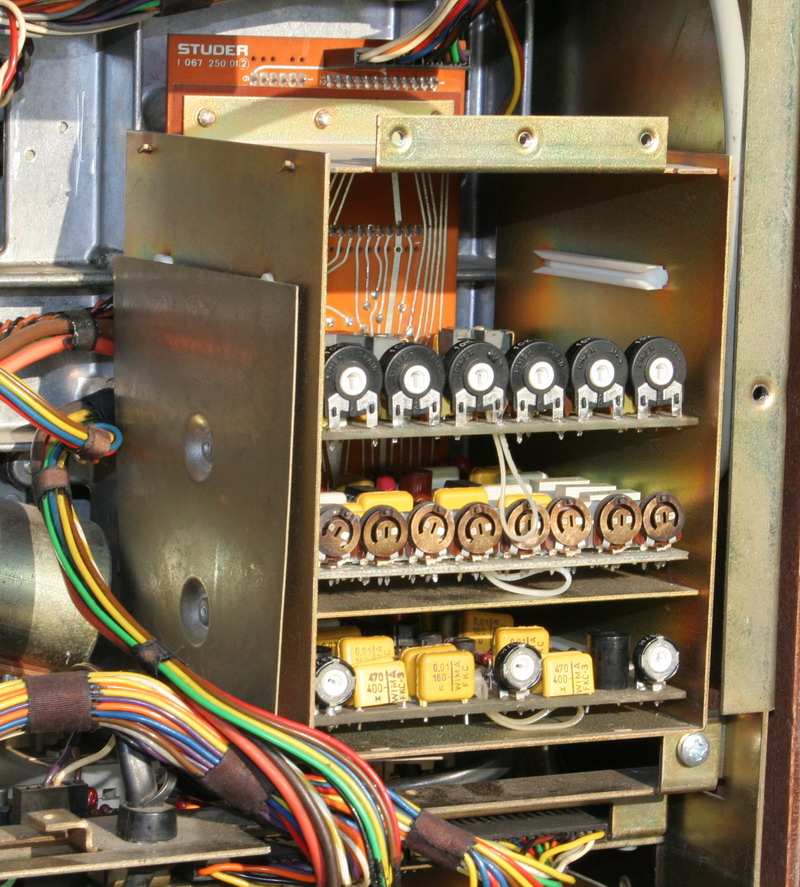

Dann weiter mit einigen Details:

Diese Maschine hat, dem Trend der

Zeit folgend, Schieberegler. Auch kann man sich bei Revox über das

Vorhandensein einer

Pausentaste

wundern, wenn man will.

4 Eingänge mit Übertragern für symmetriche Mikrofone, einen Phonoeingang für

magnetische Tonabnehmer und einen Vorverstärkerausgang,

wohl besser bekannt unter der Bezeichnug "Preamplifier Output", hat

sie zu bieten. Der Capstanmotor kann abgeschaltet werden

und man kann die A700, mit entsprechenden (aktiven) Lautsprechern oder Endstufenbausteinen,

als Verstärker benutzen.

Bass und Höhenregler hat sie auch. Mit +/- 4 Stufen kann man sich den Klang

nach Wunsch einstellen.

Die Lautstärke wird per Schieberegler (die beiden ganz rechts) geregelt.

Ist man gerade mal nicht mit einer Studio-

oder Konzertaufnahme beschäftigt, kann man mit der A700, ganz so wie gewöhnliche

TB Benutzer,

seine

Schallplatten überspielen oder auch mal Radioprogramme auf die Folie

einmagnetisieren.

Allerdings sind diese beiden Eingänge nicht mischbar. Man kann zwischen beiden

nur umschalten.

Das besondere an dieser Maschine sind die

echten Bandzugsfühlhebel. Bandwaagen werden sie bei Revox genannt.

Es sind gefederte und gedämpfte Messhebel, deren Stellung elektronisch

(induktiv) ermittelt wird. An den Ausgängen der Schaltungen

stehen der Hebelstellung entsprechende Gleichspannungen an. Diese Spannungen

geben den Steuer-ICs der Motoren über die Bandspannung

genau Bescheid, so dass diese die Motoren richtig ansteuern können.

Dadurch erübrigt sich ein Schalter für die Spulengrösse.

Egal wie gross die Spulen sind und wieviel Band noch drauf ist, die Bandspannung

wird genau gemessen und immer auf dem richtigen

Wert gehalten.

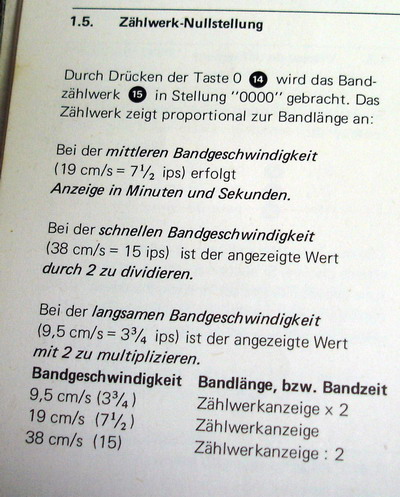

Das Zählwerk ist ein mechanisches, aber es

ist in Minuten und Sekunden geeicht. Angetrieben wird es, nicht wie sonst

üblich vom Spulenteller, sondern von der Umlenkrolle.

Und weil es so kompliziert ist, braucht man auch die entsprechende Anleitung:

Ausschnitt aus der originalen (!) BDA

Als einige weitere Besonderheiten sind zu nennen:

3 Geschwindigkeiten: 9,5/19/38 (cm/sec), quartzstabilisiert.

Die Lampen der 3 Geschwindigkeitswahltasten leuchten nur, wenn die jeweilige entsprechende

Geschwindigkeit erreicht ist (und eingehalten wird).

Das ist von Vorteil, weil es ein Zusatzgerät gibt, mit dem man die

Geschwindigkeit stufenlos verstellen kann.

Werden alle 3 Tasten gelöst, bleibt der Capstan ganz stehen. Das ist gut für

den reinen Verstärkerbetrieb.

"Auto" Taste. Damit wird ein Band (das natürlich

durchsichtige "Schaltbänder" haben muss) immer wieder abgespielt und

zurückgespult.

"Cue" Taste. Diese hat auf halbem Weg einen Kontakt für die

Playtaste. So wird nach dem Zurückspulen (beim

Loslassen der Taste) automatisch (wieder) auf Play geschaltet.

Pausentaste, rastet aber nicht ein.

2 Line Ausgänge, bei dem einen hat man direkt die Wiedergabe Verstärker ohne Spurumschaltung.

2 Kopfhörerbuchsen, davon schaltet eine den eventuell vorhanden Endverstärker (und damit die Lautsprecher) ab.

Das sagt die originale (!) BDA zum "Tonwellenmotor":

Für einen A700 Besitzer ist es keine schlechte Idee, die Raumbeleuchtung auch

mal etwas dunkler zu machen.

So sollte die Tastenbeleuchtung dennoch nicht aussehen, das war zwar ein Fehler,

aber nichts

Schlimmes....

Ein Kunstwerk aus Elektronik und Mechanik.

Als diese Maschine im März 2001 die Meine

wurde, war sie eigentlich nur noch ein Wrack. Jede andere Maschine in diesem

Zustand hätte

ich zur Schlachtmaschine degradiert. Der Capstanmotor lief nicht, im Gegensatz

dazu drehten sich die Wickelmotoren ruhelos durch.

Die Logik tat es auch nicht so, wie sie sollte, die Zeiger der VU Instrumente

fehlten, die Schieberegler waren kaum noch "schiebbar". Es gab

einfach keinen Anlass, sich über dieses Geschenk zu freuen,

Diesem Metall- und Elektronikhaufen konnte man einfach nichts abgewinnen.

Trotzdem, es war nicht nur eine A700,

sondern auch ein Geburtstagsgeschenk meiner Frau. Also musste diese

Herausforderung angenommen werden.

Nach der ersten Inspektion stand schon mal fest, das Ganze muss zerlegt werden.

Anders geht der viele Dreck da nicht raus.

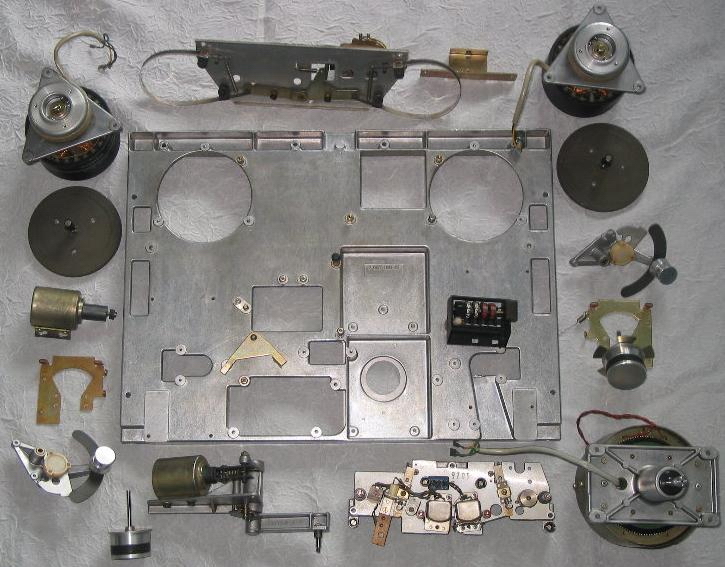

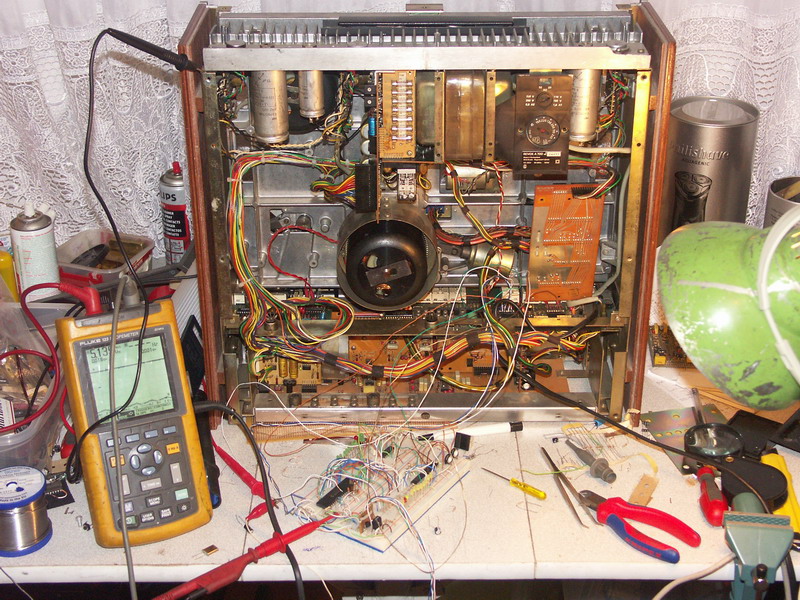

Das sah dann im Jahre 2001 so aus:

Die Chassisteile, trotz der vielen Fehler, hier war nichts kaputt.

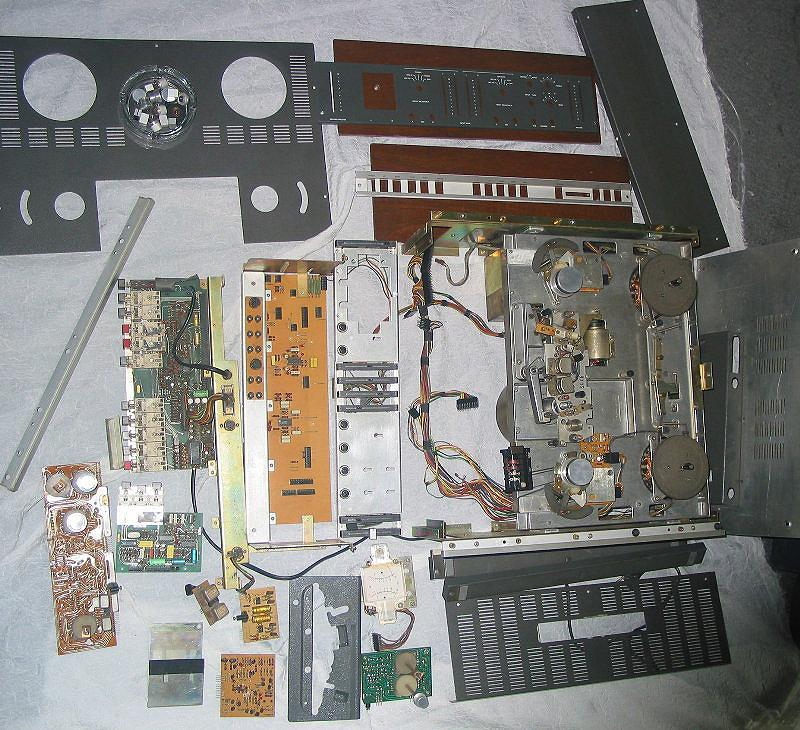

Das alles steckt in einer A700. Diese maschine hat kein Gehaeuse im bekannten

Stil, sondern die Aussenteile

werden nach und nach an das Chassis geschraubt.

Was nicht zu sehen ist, die

Schieberegler, Marke Preh, wurden einzeln zerlegt, wie alles andere auch,

gereinigt, gefettet und wieder montiert.

Nach kurzer Zeit war sie mit all ihren Teilen zumindest schon mal sauber.

Ausserdem kam ganz schnell aus

Deutschland logistische Hilfe: das "ohne geht es nicht" Service Manual

auf einer CD. Nun konnte man schon mal verstehen, was es mit den

Wickelmotoren auf sich hatte, die grossen Transistoren und die Gleichrichter in

den Ansteuerungen waren defekt. Das war einfach und schon

mal gut um Selbstvertrauen zu gewinnen. Welch grosser Schritt, die A700

konnte umspulen. Schwieriger wurde es mit dem Capstan, der noch

in Ohnmacht lag.

Weil die Wiedergabe ohnehin nicht ging, blieben vorerst so manche Fehler

noch verdeckt.

Bilder zum Anklicken:

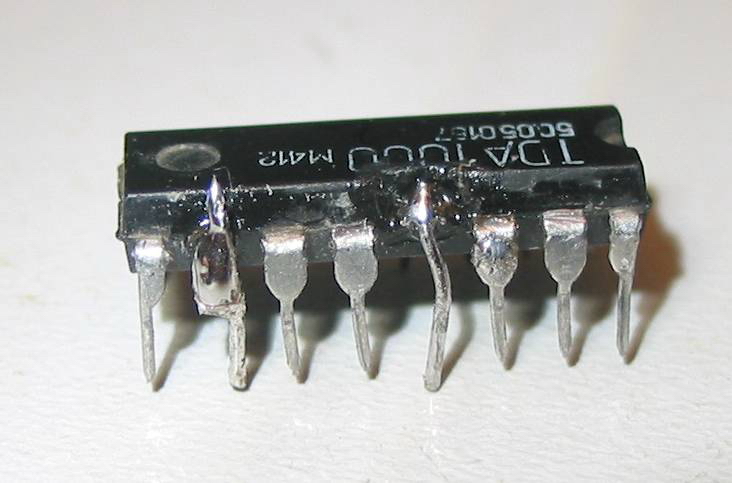

Die A700 hat eine Menge ICs. Es sind, bis auf einige TTL Typen,

Sonderanfertigungen. So auch das Herz der Capstansteuerung, ein TDA1000.

Da waren schon mal zwei Beinchen abgebrochen. Nach einigen Versuchen musste ich

aufgeben.

Der Kalender seinerzeit zeigte das Jahr 2003 an.

Es musste ein neues her. Während eines

Deutschlandaufenthalts, noch zu D-Mark Zeiten wurde eines bestellt...

...und teuer bezahlt:

Soweit die Erinnerungen nicht täuschen wurde ein TCA 561 mitbestellt. Der Preis für das VU-Meter aber war zu hoch.

Wieder in der Heimat, lief also nun auch der Capstan.

Allerdings darf man das nicht so verstehen, dass das alles

in kurzer Zeit passierte. Es waren nicht nur Teile nötig, sondern auch die Lust

und immer wieder neue Einfälle.

Als nun auch

der Quartzgesteuerte Capstan lief, kam das übrige Trümmerfeld zu Tage. Dem

Audioteil war kein Ton

zu entlocken.

Wieder Resignation, es waren wieder diese unauffindbaren spezialangefertigten

Revox-ICs.

Also die Maschine wieder wegstellen.

Nach einer

Weile stand

wieder ein Deutschlandbesuch an. Also ins Internet und suchen.

Da gab es einen

kompletten

Aufnahme/Wiedergabeteil

zu ersteigern. Es klappte. Zumindest der Kauf.....

Die neue Gruppe war neuer und sah viel besser aus. Also

einbauen und darauf hoffen, dass mit den ICs der

Alten, der restliche Audioteil wieder auf zum Leben gerufen werden konnte.

Leider ging das nicht, denn Studer,

wie überall auf dem Gerät gedruckt steht, hatte verschiedene Versionen gebaut.

Nach dem Einbau kam an

einigen Stellen Rauch aus der A700. Also so nicht! Dann wieder zum Alten. Zuerst

Netzteil

wieder heil machen, dann die

neuen Platinen zu Teilespendern erklären und weitermachen. Vielleicht ginge es

ja doch. Und es ging dann

wirklich irgendwann. Zumindest schon mal die Eingänge und Ausgänge. Das

brachte wieder neue Hoffnung. Es waren aber auch schon so manche jahre

vergangen.

Irgendwann kamen die VUs an die Reihe.

Eine ganz grobe Lösung hätte eine Lichterkette sein können, aber wie hätte

das ausgesehen?

Revox A700 mit Jahrmarktbeleuchtung. Nein!

In einem Karton stehen hier zig VU Instrumente. Aber alle sind in einem Punkt gleich,

sie sind alle für einen Einbau auf

gleicher Linie gedacht, nicht dafür um gegeneinander eingebaut zu werden. Der

Zeiger muss sich bei einem

nach links, beim anderen nach rechts bewegen. Das boten nur die geliebten N4504

VUs. Also Skalpell her,

sezieren und implantieren. Die 1. Transplantation ging schief. Zwei schöne

N4504 VUs mussten schmerzhaft

abgeschrieben werden. Der 2. Versuch brachte Erfolg. Zwar sind die Zeiger ein wenig zu kurz, aber weitere VU aufs

Spiel zu setzen ist nicht vertretbar. Die neuen VUs zappeln etwas zu sehr, denn

es ist keine elektronische

Dämpfung vorgesehen. Wahrscheinlich waren die originalen Instrumente selber gedämpft. Egal,

dieser Schönheitsfehler wird bleiben.

Irgendwann stellte sich mal heraus, dass die Endstufen des Kopfhörerverstärkers

auch kaputt waren, hier kamen schnell

vier neue Transistoren rein, das war nicht weiter von Bedeutung. Es waren wieder

irgendwelche Studer Typen,

aber es passten auch andere....wenn auch mit gebogenen Beinchen.

Der Kopfhörerverstärker. Sollte er je etwas zu arbeiten bekommen?

Nun war schon mal Hoffnung da, nur wollte die Steuerung der

Mechanik nicht so, wie sie sollte. Die Bandzugsregelung

hatte Probleme. Einige Baender bekamen das unschön zu spüren.

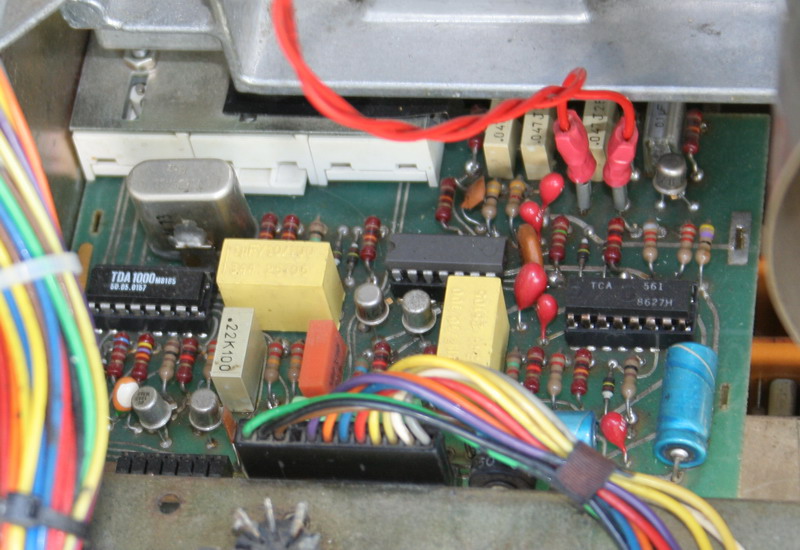

Also ran an die Bandlaufsteuerung. Diese besteht aus 3 Studer ICs und kontrolliert die

Bandlauftasten, deren Beleuchtung,

die Elektromagneten, die

Wickelmotoren sowie die Aufnahmefunktion.

Waehrend ein IC, das Grosse links, die Funktionen kontrolliert, also eine Art

CPU ist, sind den

Wickelmotoren je ein IC

zur Geschwindigkeitsregelung zugeteilt.

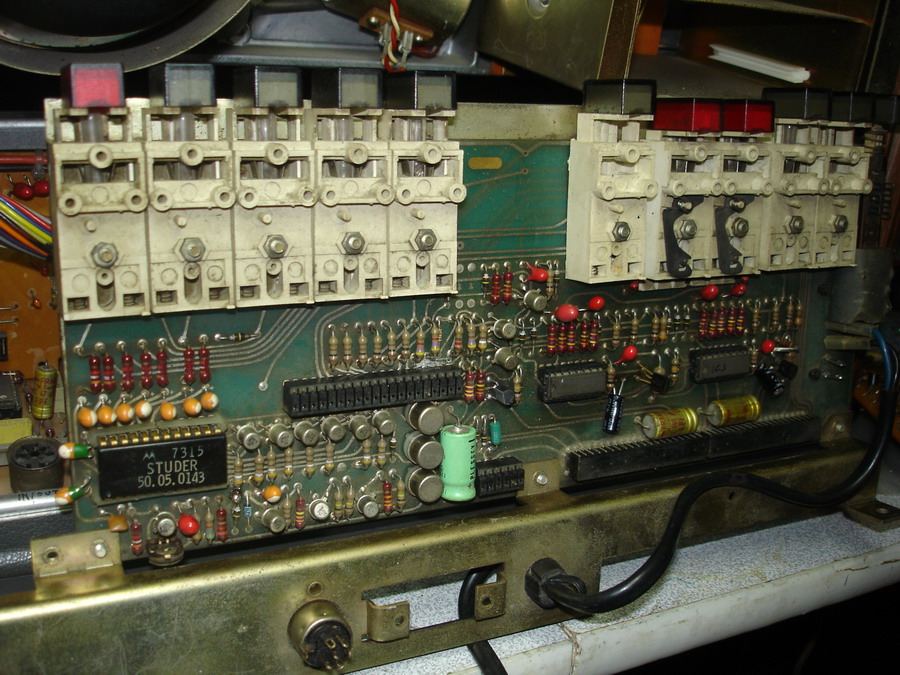

Die Steuerplatine. Oben die Tasten, darunter das Logik IC (Studer 50.05.0143), weiter

rechts die

beiden Ansteuer-IC der Motoren.

Es ist unbekannt, unter welchen Bedingungen diese Maschine

"gelagert" wurde. Das war aber alles, was an Sauberkeit

aus dieser Platine herauszuholen war. Es kommt natürlich noch dazu, dass die

eigentlichen Reinigungsarbeiten

vor Jahren statt fanden.

Die Motoren liefen bei Wiedergabe nicht so, wie sie es tun sollten.

"Untersuchungen" brachten einen defekten Elko zu Tage,

dessen Wechsel allerdings nur einen Teilerfolg brachte. Der Schluss musste

gezogen werden: Die ICs sind kaputt!

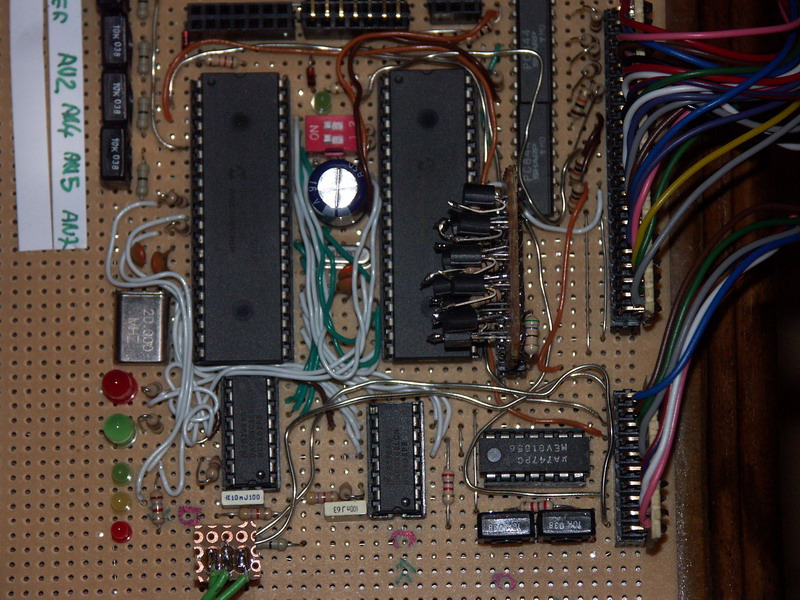

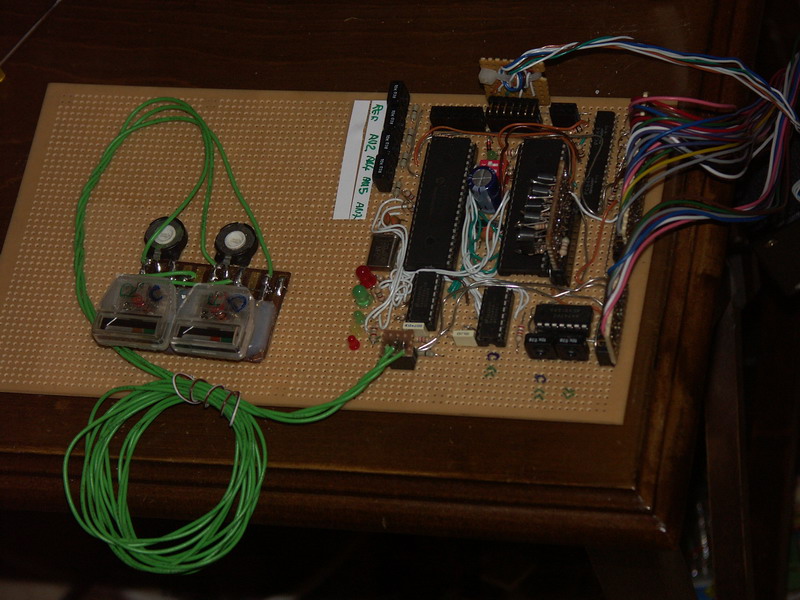

Also Alternative suchen. Da bot sich der PIC an. Die Bandfühlhebelelektronik

gibt eine der Stellung (entspricht der

Bandspannung) proportionale

Gleichspannung ab, die Motoren werden über eine Gleichspannung geregelt. Also

die Anologwandler Eingänge des PIC einschalten

und an 2 mal 8 Bit Ausgängen je einen Digital Analog Wandler

anschliessen. Ein zweiter Prozessor musste die Tastensteuerung

übernehmen. Das wiederum war recht einfach,

so dass da noch eine IRFB einprogrammiert werden

konnte.

An die Steuerplatine wurde das ganze über die IC Sockel angeschlossen, also

ohne zu löten. Alle nötigen Leitungen

waren dort vorhanden.

Eine Fummelarbeit begann: Ich weiss nicht,

ob ich sowas noch einmal machen würde/könnte:

Erste Versuche,

dann die funktionierende Platine.

Die beiden Instrumente (aus Philips N2209) zeigen die Motorsteuerspannungen an.

Das Programmieren dauerte einige Zeit. Bis es halbwegs lief

vergingen wieder Wochen. Als es soweit war, kam

die Tragik. Der Fehler, der zu diesem verrückten Projekt geführt hatte, war

genauso wieder da wie vorher auch.

Unglaublich, aber einfach wahr. War das alles umsonst?

Ja, das war es. Der Fehler sass auf der kleinen Relaisplatine und es war nur ein

kleiner Riss in einer Leiterbahn.

Daraufhin kamen die alten ICs wieder rein....und alles lief auf einmal....ärgern oder

freuen?

Was auf jeden Fall blieb, war die gewonnene Erfahrung.

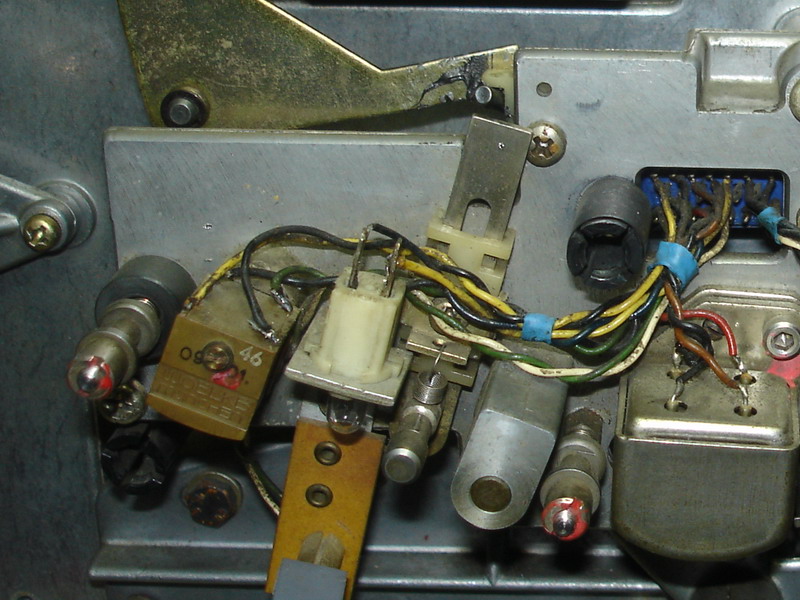

Auf dieser schwer zugänglichen Platine war der Fehler.

Die Spule dieses Relais ist mit der Spule des Andruckrollenmagneten in

Serie geschaltet. Der Relaisspule wiederum

ist ein Transistor

paralellgeschaltet, der normalerweise leitet. Beim Schalten auf Wiedergabe liegt so die volle

Spannung am E-Magneten (er braucht beim Anziehen viel Kraft) .

Wenn sich

das Band bewegt, wird über das

Bandbewegungssignal (Sensorplatine unter rechter Umlenkrolle) der Transistor gesperrt, so

dass sich Relais

und E-Magnet

die Spannung teilen müssen. Nun bekommt der E-Magnet weniger Spannung,

die aber zum Halten

ausreicht, ihn also nicht

unnötig aufwärmt und das Relais zieht an. Die Kontakte schalten die Motoren auf eine

andere

Wicklung am Trafo um, so dass sie eine für die Wiedergabe passende (niedrigere)

Spannung erhalten.

Jahrelang hatte ich diesen Fehler gar nicht vermutet, dabei war es sowas

einfaches. Im Leben muss man

eben ab und zu die teure Schule der Erfahrung besuchen.

Na ja, egal! Jetzt wurde es aufregend, das Licht am Ende des Tunnels war plötzlich

wieder recht hell geworden.

Band drauf und auf Play drücken.....und es ging. Und die Aufnahme?

Natürlich sollte es so einfach auch wieder nicht werden.

Es wurde nicht gelöscht. Die Spuren einzeln liefen, aber in Stereo nicht. Schnell kam

hier die

Diagnose: Der Löschkopf ist kaputt!

Unvorstellbar, nie vorher gesehen, ist aber so.

Diese (wie ich jetzt weiss) blödsinnige Diagnose wurde dadurch sehr begünstigt,

als dass ein Lötsstift am Löschkopf

abgebrochen

war. "Da hat wieder jemand Mist gebaut" dachte ich. Die A700 musste

aber wegen so einem

unmöglichen

Fehler wieder einige Monate warten.

Also die schwere Kiste wieder in die Ecke stellen und Löschkopf suchen. Der Kopf der A77 passt nicht,

er hat nur

3 Anschlüsse, je ein Ende der Spulen ist zusammengeführt. Ich hätte ihn aufs

Spiel setzen können. Der A700 Löschoszillator

braucht aber getrennte Spulenanschlüsse.

Es vergingen wieder Monate.

Dann konnte ich in der hiesigen Bucht eine ultralangsame B77

(1/2 Spur)

ersteigern. Die Hilfe um sie zu "normalisieren",

kam wieder

aus

Deutschland. Von einem guten Freund kam sofort ein Motor und ein kompletter

Kopfträger.

Da war nun auch ein

Löschkopf drauf. Könnte der in der A700 seinen Dienst antreten?

Nein, konnte er nicht, es war ein 1/4 Spur Kopf, aber er brachte eine neue Anregung,

sich doch mal wieder

mit der A700 zu beschäftigen. Beim erneuten Studium des A700 Service Manuals fiel

mir zufällig auf,

dass die Anschlussdrähte am Löschkopf über Kreuz gezeichnet waren, also nicht beide Massekabel auf einer

Seite, sondern eben einmal rechts und einmal links. Könnte es sein, dass sich

die Magnetfelder im LK gegenseitig

stören? Das musste sofort kontrolliert werden. Die schwere Kiste kam zu

werweisswievieltem mal auf den Tisch.

Schnell gelötet........und,

ja, das wars! Plötzlich war die alte Aufnahme nicht mehr zu hören. Der Löschkopf war

also doch heil! Welche

Dummheit. Wie so oft mischten sich wieder Freude und Ärgerniss.

Doch konnte die A700 nun endlich wieder aufnehmen.

Als letztes hatte die gute Dame noch ein kleines Problem, die Bandspannung wurde

nicht sehr schön eingehalten.

Beim Bremsen wurde das Band arg strapaziert. Bei der Suche stellte sich heraus,

dass die Dämpfung des rechten

Fühlhebels nicht mehr dämpfte. So einige B und C Pläne schwirrten schon

wieder im

Kopf.

Zum Glück kam aber die Lösung

diesmal einfach.

Die Welle des Bandzughebels hatte eine kleine Imbusschraube. Diese

war lose und die Welle drehte

sich mit, so hatte die Dämpfung keinen Halt mehr.

Jetzt kam endlich die richtige Lust wieder auf. Die Bremsen

mussten noch nachgestellt werden und bei der vielen

Hantiererei waren 2

Motorkabel gerissen. Eine einfach Sache, aber man muss es erst mal bemerken und

drauf kommen.

Das gute Stück

ist zwar immer noch nicht ganz zusammengebaut, aber

das ist nur noch Detailarbeit.

Die Aufnahme ist gut, die Köpfe scheinen noch sehr gut zu sein, die Motoren

laufen richtig, alles funktioniert eben so, wie

es sich für eine A700 gehört.

Ich muss mich auch hier wieder bei allen Freunden bedanken, die mir bei dieser jahrelangen Arbeit behilflich waren.

Drei Grosse: Istanbul, die Bosphorusbrücke und die A700 (keine Photomontage)

Und die technischen Daten:

Die sind alle super gut! Darüber braucht man sich gar nicht erst den Kopf

zu zerbrechen.

(Die "nüchternen" Daten gibt es ja zur Genüge auf den vielen Revox

Seiten).